模具设计中塑料制件的缩水设置 原理、计算与实践指南

在注塑模具设计中,对塑料制件进行准确的缩水设置是确保最终产品尺寸符合设计要求的关键环节。塑料从熔融状态冷却固化时,会发生体积收缩,如果模具型腔尺寸不预先放大,成品就会比设计尺寸小。因此,科学地进行缩水设置至关重要。

一、 理解塑料缩水的本质

塑料的缩水(又称收缩率)主要源于两个阶段的热量变化:一是从加工温度冷却到热变形温度时的热收缩,二是从热变形温度降至室温时的相变与热收缩。不同塑料材料(如ABS、PP、PC、PA等)因其分子结构、结晶度、添加剂的不同,收缩特性差异显著。

二、 缩水率的计算与确定

1. 获取材料缩水率数据:从塑料材料供应商处获取该材料在特定工艺条件下的推荐缩水率范围(通常以百分比表示,如PP的缩水率约为1.5%~2.5%)。

2. 考虑影响因素:实际缩水率受制件壁厚、浇口位置与类型、冷却系统设计、保压压力与时间、熔体温度等多重因素影响。厚壁部位通常缩水更大,流动方向与垂直方向的缩水也可能不同(各向异性)。

3. 模具尺寸计算:模具型腔的基本尺寸计算公式为:

模具尺寸 = 产品设计尺寸 × (1 + 缩水率)

例如,一个设计长度为100mm的PP制件,取平均缩水率2.0%,则模具型腔长度应加工为102mm。

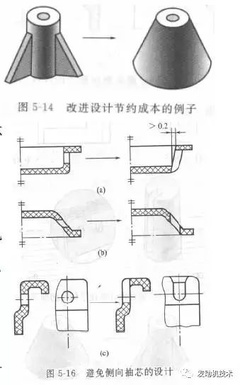

三、 模具设计中的缩水设置实践

- 统一缩放与单独缩放:对于形状简单、壁厚均匀的制件,通常对3D模型进行整体均匀缩放。对于复杂件(如壁厚差异大、有加强筋、BOSS柱等),则需对局部特征进行非均匀缩放或分段设置不同缩水率,或在设计阶段预留加工修正余量。

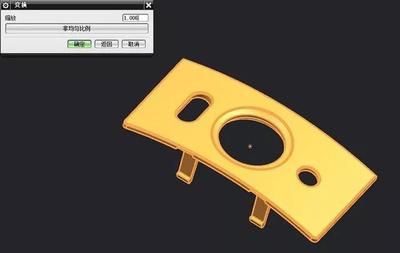

- 利用模具设计软件:现代CAD软件(如UG/NX, Creo, CATIA)都提供了强大的缩放功能。设计师可将产品3D模型按指定缩水率缩放后,再以此为基础进行分型、抽芯、冷却等结构设计。务必确保缩放中心正确,通常以模具坐标系原点或产品几何中心为基准。

- 原型测试与修正:对于高精度要求的制件,尤其是新材料或新结构,建议先制作简易模具或使用3D打印原型进行试模。通过测量实际样品的尺寸,反向修正缩水率,进行模具调整,这是最可靠的方法。

- 工艺补偿:有时,通过优化注塑工艺(如提高保压压力、延长冷却时间)可以在一定程度上调整最终缩水量,但根本仍在于模具尺寸的精准预设。

四、 常见问题与注意事项

- 避免过度依赖经验值:不同批次、牌号的塑料,其缩水率可能有波动,应优先依据材料商的最新数据。

- 考虑后收缩:某些材料(如POM、PA)在脱模后一段时间内仍会缓慢收缩,设计时需预留余量。

- 与客户充分沟通:明确产品图纸的尺寸是标注在常温下的成品尺寸,还是未缩水的模具尺寸,避免误解。

- 记录与积累:建立企业内部的缩水率数据库,记录每次项目材料、产品结构、工艺参数与实测尺寸,为未来设计提供宝贵参考。

塑料制件的缩水设置是融合材料科学、模具设计与注塑工艺的系统工程。通过严谨的数据分析、合理的软件应用以及必要的试模验证,设计师才能有效地驾驭缩水,生产出尺寸精准、质量稳定的塑料产品。

如若转载,请注明出处:http://www.yy-mf.com/product/298.html

更新时间:2026-02-24 02:49:32