注塑制件虎皮纹的形成原因与系统性解决措施

在塑料注塑成型工艺中,虎皮纹(也称流纹、波纹或流动痕)是一种常见的表面缺陷,表现为在制件表面出现的类似老虎皮毛的波浪状或条纹状纹理。这不仅影响产品外观,降低其商业价值,在极端情况下也可能暗示内部结构不均,影响制件的力学性能。因此,深入理解其成因并采取有效对策,是提升注塑产品质量的关键环节。

一、虎皮纹的主要形成原因

虎皮纹本质上是熔体在型腔内流动不稳定所导致的。其具体成因复杂,通常是多种工艺因素与材料特性共同作用的结果,主要可归纳为以下几个方面:

- 熔体流动前沿的不稳定“泉涌”:这是最核心的物理机制。当熔体以“粘-滑”方式流动时,熔体前沿的推进速度发生周期性波动。速度较快时,熔体因剪切变稀而粘度降低,前沿以较薄的层状铺展;速度骤降时,粘度增大,前沿堆积形成较厚的“波纹”。这种周期性的薄厚交替,在制件表面固化后就形成了可见的虎皮纹。

- 工艺参数设置不当:

- 注射速度过快或过慢:过快易导致熔体剪切过度、湍流;过慢则使熔体前沿冷却过快,流动性变差,二者都可能引发流动不稳定。

- 熔体温度与模具温度过低:温度不足会显著提高熔体粘度,增加流动阻力,使熔体难以平稳充填,前沿易发生滞流和波动。

- 保压压力与时间不足:无法有效补偿收缩,可能导致已形成的纹路被加深或固化。

- 材料因素:

- 树脂流动性差:高粘度或熔融指数(MI)过低的材料更易产生流动痕。

- 添加剂与色母影响:某些润滑剂、色粉或填料可能改变熔体的流变特性,或在流动中发生分离、取向,形成可见条纹。

- 原料干燥不充分:含湿气在高温下汽化,形成微小气泡,干扰熔体前沿的平稳流动。

- 模具设计与浇注系统问题:

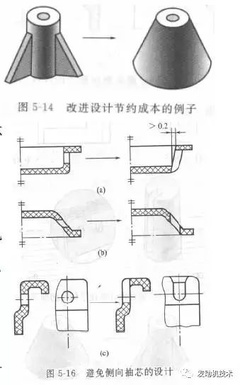

- 浇口尺寸过小或位置不当:造成熔体进入型腔时初始喷射或过度剪切。

- 流道与型腔截面变化剧烈:熔体流经突然变宽或变窄的区域时,流速和剪切率突变,易引发不稳定流动。

- 模具排气不良:困在型腔内的气体阻碍熔体平稳推进,被压缩的气体可能使熔体前沿产生波动。

- 模温不均匀:局部温差导致熔体冷却速度不一,流动前沿推进不一致。

二、系统性解决措施

解决虎皮纹问题需从材料、工艺、模具三方面进行系统排查与优化,遵循“先工艺、后模具、再材料”的常规调试顺序。

1. 优化注塑工艺参数

* 调整注射速度:采用“慢-快-慢”的多段注射控制。初始低速通过浇口,防止喷射;中段高速充填,确保熔体前沿平稳、快速推进,避免冷却过快;末端减速,利于排气和减少内应力。找到能维持稳定流动的最佳速度是关键。

- 提高熔体与模具温度:适当提高料筒温度和模具温度(特别是靠近浇口区域),能有效降低熔体粘度,改善流动性,使熔体前沿更平稳地铺展。需注意防止温度过高导致材料降解。

- 优化保压设置:施加足够的保压压力和时间,以压实熔体、补偿收缩,有时可以使表面纹路变得不明显。

- 确保原料充分干燥:严格按照材料供应商的推荐进行预干燥,排除水分干扰。

2. 改进模具设计与维护

* 优化浇注系统:适当增大浇口尺寸(如采用扇形浇口、薄膜浇口),或调整浇口位置,使熔体能以“铺展流”而非“喷射流”进入型腔。抛光流道与浇口,减少流动阻力。

- 改善排气:在熔体流动末端、可能困气的位置增设或扩大排气槽(深度通常为0.01-0.03mm),确保气体能顺畅排出。

- 确保模温均匀:检查并优化冷却水路设计,必要时使用模温机进行精确控温,减少区域温差。对于高光表面要求的产品,可采用变模温技术(如蒸汽加热)。

- 抛光型腔表面:极高光洁度的型腔表面有助于减少流动阻力,使熔体铺展更均匀。

3. 材料选择与处理

* 选用更高流动性的牌号:在满足产品力学性能的前提下,选择熔融指数(MI)更高、加工窗口更宽的树脂。

- 评估并更换添加剂/色母:与供应商沟通,尝试使用分散性更好、与基料相容性更佳的色母或添加剂。

- 考虑添加流动促进剂:在允许的情况下,添加少量合适的流动促进剂以改善熔体流动性。

虎皮纹是注塑过程中流动不稳定性的直观体现。解决这一问题需要结合具体的产品、材料和模具,进行细致的观察与科学的实验(如DOE),通过系统性地调整工艺参数、优化模具设计及合理选材,方能从根本上消除或减轻这一缺陷,获得外观与内在质量俱佳的塑料制件。

如若转载,请注明出处:http://www.yy-mf.com/product/305.html

更新时间:2026-02-16 15:05:41